记录一些电路中常见的错误。

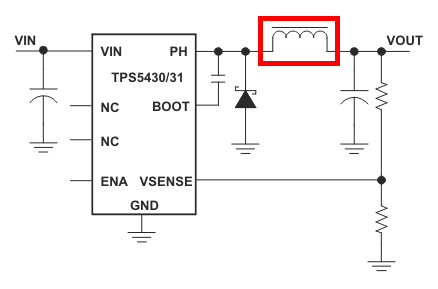

1、功率电感与贴片电感混用。DC-DC 电源电路中,常常需要使用功率电感。DC-DC 电源电路中,一般输出电流很大,使用小功率的贴片电感,容易造成贴片电感过流,然后升温,最后烧坏电感。一般,数据手册会特别说明这颗电感使用功率电感。设计的时候请参照数据手册。

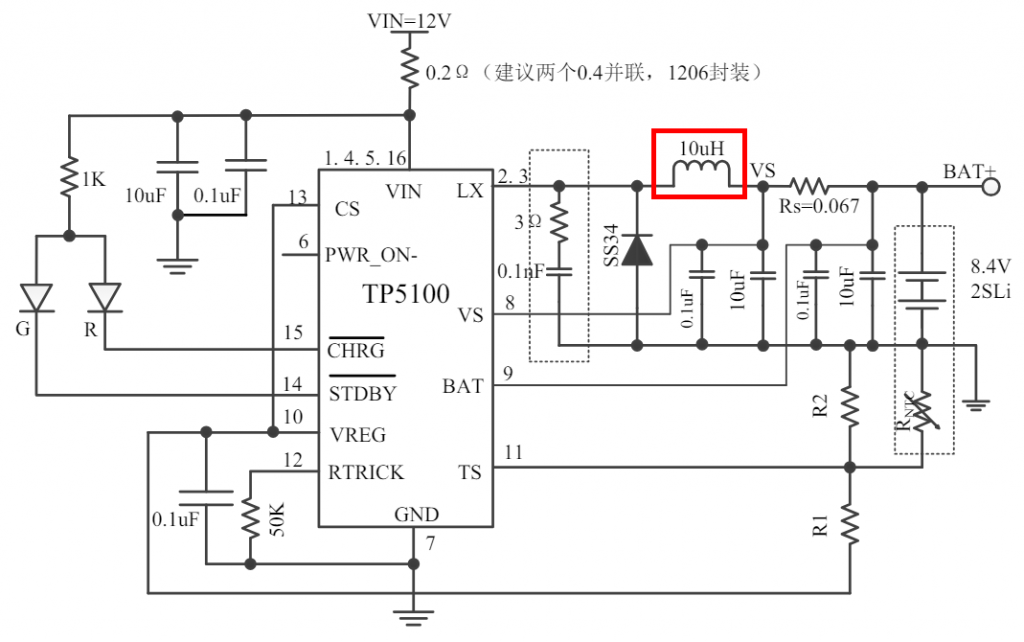

基于 DC-DC 的锂电池充电电路也是如此。锂电池的充电电流全部都要流经下图所示的 10uH 电感,一般充电电流在 1A 即以上,功率电感更适用于此处。

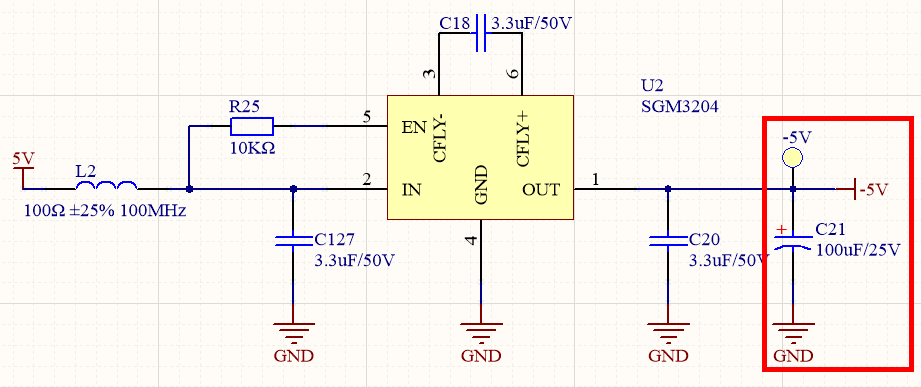

2、负压转换电路中,使用到电解电容、钽电容等具有极性的电容,容易弄错方向,如下图所示。-5V 电压比 GND 低,因此,有极性的电容器,正极应接 GND,负极接 -5V。

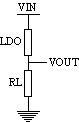

3、LDO 的芯片热阻。LDO 与 DC-DC 不同,本质上是根据不同负债修改自身的内阻值,从而达到稳压输出的目的,如下所示,RL 即为负债电路。可以看出,有相当一部分的电能在 LDO 芯片上以热量的形式消耗了。基于这种工作模式,使得 LDO 在大压差(输入输出电压相差很大)、大电流场景下容易过热,从而触发过热保护。

LDO 的芯片热阻用 θJA 表示,单位是 ℃/W。不同封装的散热效果不一样,芯片热阻自然也不一样。以 AMS 生产的 SOT-223 封装的 AMS1117-3.3 为例, 根据 PCB 布局布线的不同,θJA 范围在 46℃/W~90℃/W,取最坏的情况,即 θJA 为 90℃/W,表示芯片每增加 1W 功率,会带来 90℃ 温升。

芯片温度=环境温度+芯片温升。

AMS1117-3.3 在 165℃ 触发过温保护,假定输入电压为 12V,环境温度为 27℃,那么最大输出电流为 [(165℃ – 27℃) / 90℃/W] / (12V – 3.3V) = 0.176A。虽然 AMS1117-3.3 的输出电流为 1A,但不同的输入电压、不同的 PCB 布线布局下,实际输出电流往往小得多。

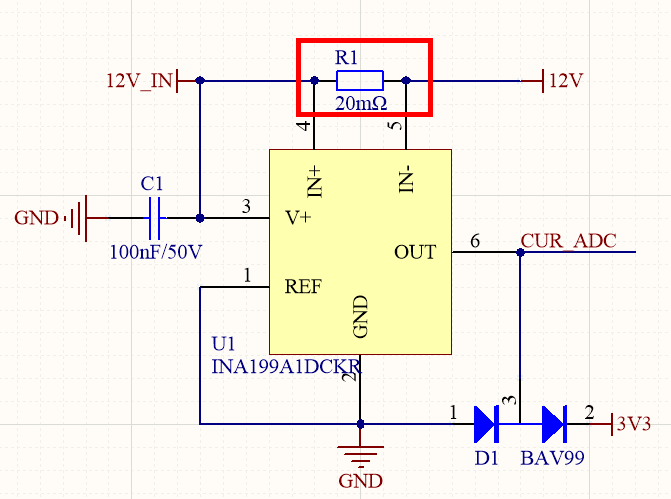

4、电流测量电路中,采样电阻的封装。下图中,R1 用作总电源电流检测,后续电路所需电流均流经此电阻。采样电阻选型时,需要注意功率参数,例如 2512 封装的 20mΩ 的电阻,功率为 3W,那么流经的最大电流为 √(3W/0.02Ω) = 12.25A。预留 30% 的余量,那么这颗电阻的最大电流为 8.57A。除了封装之外,还要考虑电阻老化问题。

5、UART 通信中 TXD 与 RXD 接反。

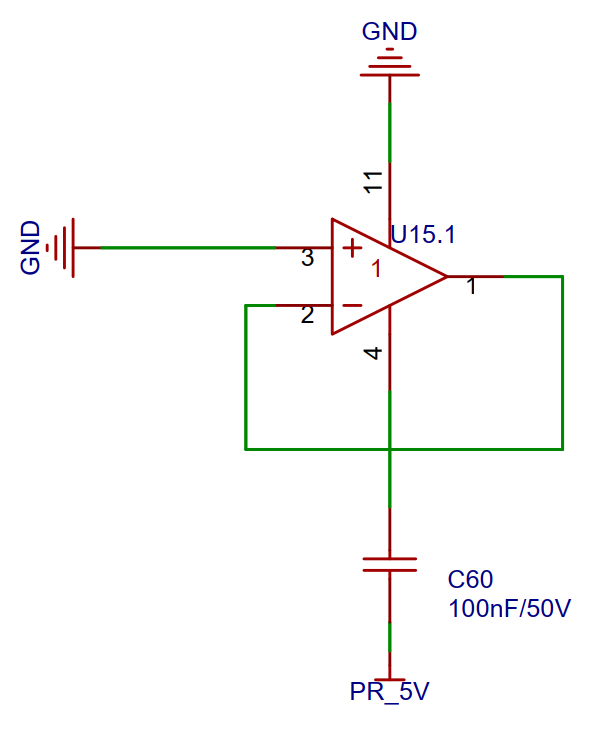

6、错误使用去耦电容,如下所示。下图中,运放的 4 号脚并未连接到电源网络 PR_5V,而是隔了一个电容,导致运放没有供电。

7、运算放大器供电接反。运算放大器供电反接后,用万用表测不出电路,但上电后呈现出短路现象,反接的运算放大器会异常发烫。一些原理图库中,并未表明运放供电端的正负极,如上图所示,此时要仔细查阅运放的数据手册。

8、运算放大器反馈端接反。运算放大器的虚短、虚断,是建立在深度负反馈的基础上,如果反馈端接到了同相输入端,那么电路就变成了比较器,起不到放大效果。

9、不推荐使用 JTAG/SWG 调试引脚做普通 IO。